喷雾压力传感器

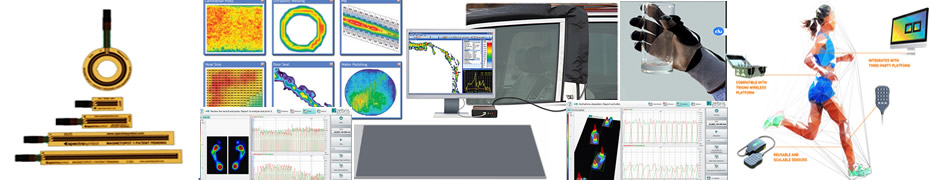

喷雾传感器是一种敏感的、防水的电容式触觉传感器阵列,设计用于捕捉由喷射液体或气体产生的瞬时和可操作的喷雾模式和喷雾压力数据。

喷雾压力系统捕捉分布和冲击压力。喷雾压力系统通过比较空气表面和喷雾表面的电气特性,准确地确定喷雾液体或气体的降落位置。这项技术最适合在喷雾压力非常小的情况下使用。

特征:

现场分析和细化的实时数据输出

用3-20磅/平方英寸的精确压力测量来检测细雾、压力喷流以及其间的所有东西的喷雾压力

即使在喷雾没有可测量压力的情况下,利用我们的专有传感能力来比较空气表面和喷雾的电气特性,也可以检测喷雾模式

高采样速度匹配或超过离散喷雾颗粒撞击表面的速度,确保准确捕捉完整的喷雾体验

防水(IPX4级)

是我们先进但直观的变色龙可视化软件的标准配置。

喷雾模式传感器

喷雾模式传感器

喷雾模式测量系统是第一种大型高速传感器,设计用于可视化和表征喷雾过程中积累的流体沉积信息,并能够识别喷射流体或气体实际降落的位置。

喷雾模式测量系统是为制造业、工艺工程师和研究人员设计的,他们正在研究喷雾和/或涂层过程,涉及非常细的雾,他们需要了解特定的喷雾模式,作为制造业或涂层过程的一部分,以控制成品的质量。

许多喷涂工艺要求只能通过“反复试验”来满足,这意味着需要进行多次调整以达到预期的效果。PPS的喷射模式测量系统通过数字化、可视化和量化流体沉积模式来解决这个问题,这些模式能够提供实时反馈和电子记录,以便进行比较和分析,为喷射和涂层过程提供新的见解。

特征:

高分辨率阵列传感器成像在一个区域上沉积的流体量,并提供快速调整或分析的即时反馈。

即使在压力极小的情况下也能测量流体沉积。

防水传感器垫能够在任何喷涂工艺条件下提供有价值的数据。这些数据缩短了开发时间,有助于提高产品和过程的质量和成本。

高性能电容传感技术大大减少了重新校准和重复测试,使开发人员能够更快地解决问题和回答问题,从而节省了时间并提高了结果。

高速USB 2.0接口提供无延迟结果。

变色龙可视化软件提供直观、易用、高质量的可视化,并易于访问数据进行分析和导出到其他应用程序。

应用

半导体:确保用于清洁材料的喷涂工具具有均匀的压力分布,以减少污染和损坏

测试:胡椒喷雾的测试力,确保不会造成撞击伤害

汽车:在水坑上行驶时测量水对车身底部的冲击压力

化妆品:香水喷雾器喷雾分布的测量与优化

喷雾-触觉-传感器-压力-模式-绘图-汽车.jpg

汽车

应用程序

汽车在水坑上行驶时喷水冲击压力试验

客户:

跨国汽车制造商

挑战:

过去的解决方案是在不同的位置和发动机部件上安装几个单元件传感器,这使得很难确定峰值水压

传感器高度(20毫米)破坏了水流。

解决方案:

PPS喷雾压力传感器系统

好处:

为设计师和工程师提供水敏感部件(如散热器、悬架和排气管)的最佳位置,以确保长期成功运行

可测量数千点的高分辨率阵列

PPS的喷雾压力传感器非常薄,不干扰实验。

消费品

下载.jpeg

应用程序

捕捉家用手动喷雾器的水分喷雾模式

客户:

世界上最大的消费品公司之一

挑战:

湿度压力太低,很难测量。

在某些情况下,即使使用高灵敏度的膜式传感器,也无法测量足够的压力。

解决方案:

PPS喷雾模式传感器

好处:

能够评估手动喷雾器发出的轻雾的喷雾分布。

量化传感器上沉积了多少液体以及以何种模式沉积。

设计师可以快速设计师可以快速有效地改进产品设计,以达到最佳效果

半导体

半导体喷雾触觉传感器

应用程序:

硅片清洗系统

客户:

世界上最大的半导体公司之一

挑战:

恶劣的工业生产条件

极低压力

需要高分辨率传感器

好处:

薄膜压力传感器怎么用,柔性压力传感器,薄膜压力传感器,柔性薄膜压力传感器,薄膜压电传感器,薄膜电容传感器,TEKSCAN,I-SCAN,Tactilus,物联网传感器,电子传感器,传感器结构,步态分析系统,压力分布,薄膜压力传感器原理,柔性压力传感,压力传感器模块,电阻式压力传感器,柔性薄膜,仿生传感器,柔性压力传感器,传感器电缆,压力传感,压电加速度传感器,压电式加速度传感器,水压压力传,触觉传感器,表面肌电,运动捕捉系统,上海压力分布,握力传感器,辊轮,步态分析仪,肌电,智能压力传

感器,微压力传感器,薄膜式压力传感器,弯曲传感器,石墨烯薄膜,二维力传感器,电极片厂家,汽车座椅传感器,表面肌电分析系统,多轴力传感器,平面度测量,直线度测量,传感器视频,平面度测量仪,垂直度测试仪,视频传感器,传感器的应用,同轴度测量,直线度测量,压电薄膜传感器,压电薄膜,薄膜传感器,压电传感器的应用,压电传感器,压电薄膜传感器原理,压电,压电式传感器,驻极体麦克风,压电式,压电式传感器的应用,传感器应用,压电式传感器应用,力学试验机,压力分布量测系统,磁力传感器,磁电式传感器,力学传感器,F-SCAN,T-SCAN,I-SCAN,K-SCAN

喷雾压力传感器确保压力分布均匀,从而减少污染。

优化压力分布可减少对硅片纳米结构的损伤